- Что такое волочение

- Назначение процедуры

- Где используется

- Виды волочения

- По типу процедуры

- По чистоте обработки

- По кратности переходов

- По обработке

- По подвижности

- По нагреву

- Особенности процедуры волочения

- Подготовка заготовок

- Необходимое оборудование

- Методы волочения и схемы

- Барабанное

- Беззабивочное

- Безоправочное

- Этапы волочения

- Особенности работы с медной проволокой

- Способы удаления окалины

- Химический

- Механический

- Электрохимический

- Комбинированный

- Плюсы и минусы волочения

Среди методов обработки металлов давлением волочение является одним из наиболее часто применяемых. Этим способом получают проволоку и другую продукцию высокого качества с поперечным сечением любой формы и размера. Существует несколько разновидностей технологии.

Что такое волочение

Операция состоит в протягивании металлической заготовки сквозь фильеру – отверстие с размерами меньшими, чем у нее. В результате сдавливания исходное изделие становится более тонким и длинным, возможно изменение формы поперечного сечения.

Назначение процедуры

Волочение применяется для изготовления следующих видов продукции:

- проволоки толщиной до 1-10 мкм;

- прута, в т. ч. фасонного;

- профилированных труб и круглых – диаметром 0,3-500 мм и толщиной стенки 0,05-6 мм.

Из полученного фасонного профиля путем разрезания изготавливают опорные призмы, сегментные шпонки, шлицевые валики и др.

Где используется

Метод задействуют в металлургическом производстве. Область применения получаемых изделий – самая широкая.

Например, с помощью волочения изготавливают следующие виды проволоки:

- электротехническую, используемую для сварочных работ;

- вязочную;

- нагартованную;

- пружинную нержавеющую.

Из этой продукции делают:

- провода и кабели;

- тросы;

- сетку-рабицу и пр.

Прут используют в разных целях, например, в качестве арматуры.

Трубы – для создания металлоконструкций и транспортирования жидких или газообразных продуктов.

Виды волочения

Существует несколько вариантов метода.

Выбор зависит от ряда критериев:

- материала заготовки;

- размеров сечения конечного изделия;

- требуемой производительности.

По типу процедуры

Различают следующие виды волочения:

- сухое;

- мокрое.

Разница состоит в способе нанесения смазки. В первом случае заготовка перед фильерой погружается в мыльный порошок, во втором – в эмульсию.

Такая обработка дает следующий положительный эффект:

- уменьшает тепловыделение;

- снижает энергозатраты на волочение;

- продлевает срок службы инструмента.

По чистоте обработки

Существует 2 типа операций:

- черновые;

- чистовые.

Первые выступают промежуточным этапом. Полученные с их помощью изделия служат заготовками для чистовых операций, результатом которых становятся проволока или прут требуемых размера, формы и качества.

По кратности переходов

Под кратностью понимают число проходов, т. е. протяжек сквозь фильеры разного диаметра, которым подвергают 1 заготовку.

Различают следующие виды процедуры:

- однократную;

- многократную.

В ряде случаев (например, при волочении медной проволоки) число проходов достигает 18-22.

Однократный метод в основном используют для изготовления толстой, плохо деформируемой проволоки диаметром 8-20 мм.

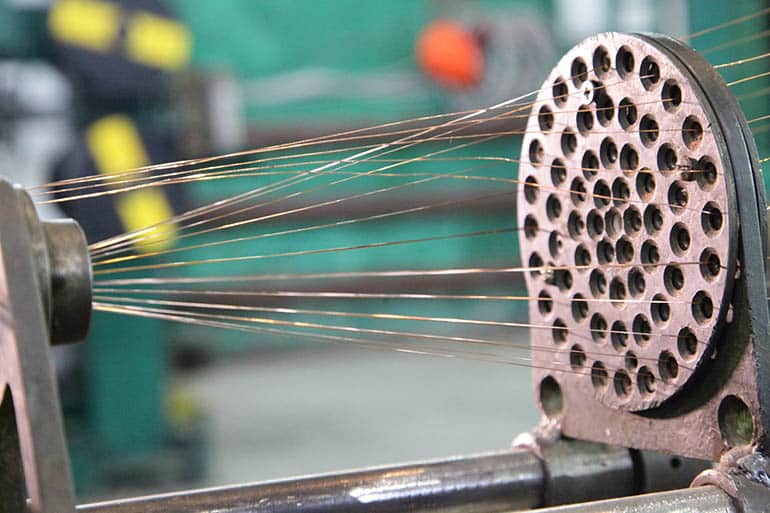

По обработке

Существует показатель параллельности обработки. Он обозначает, сколько заготовок подвергается волочению одновременно.

По этому признаку различают следующие виды процедуры:

- однониточную;

- многониточную (чаще всего обрабатываются 2, 4 или 8 заготовок).

По подвижности

Применяют следующие разновидности волок:

- неподвижную;

- вращающуюся относительно продольной оси канала.

Второй тип используют для изготовления изделий круглого сечения.

Вращение позволяет выиграть в следующем:

- снижается коэффициент трения;

- износ инструмента уменьшается и становится равномерным.

Недостаток – требуются сложный привод и дополнительные затраты энергии, обеспечивающие скорость вращения в 50-200 об/мин.

По нагреву

Волочение бывает:

- Холодным. Заготовка имеет температуру +60…+180°С. Так обрабатывают высоколегированные стали с аустенитной и аустенитно-ферритной структурой. Незначительный нагрев повышает пластичность материала и улучшает механические свойства проволоки, при этом аустенит остается стабильным.

- Тепловым. Предполагает нагрев до рекристаллизационной температуры – около +500°С. Метод используют для обработки быстрорежущей стали.

- Горячим. Заготовку нагревают до зарекристаллизационных температур – около +900°С. Метод используют для обработки малопластичных металлов. С его помощью, например, осуществляют волочение алюминиевой проволоки, заготовок из титана, молибдена, иридия, вольфрама и их сплавов.

Нагрев обрабатываемого материала производят электроконтактным или индукционным способом.

Особенности процедуры волочения

Технологический процесс считается несложным. Для получения качественных изделий нужно только правильно подобрать параметры процедуры.

Подготовка заготовок

Перед подачей в волоку заготовку подвергают следующим видам обработки:

- Удалению окалины. Она мешает волочению и сокращает срок службы инструмента.

- Отжигу. Процедура представляет собой нагрев с медленным остыванием. Снимает внутренние напряжения в материале, делает его пластичным, а структуру – мелкозернистой.

- Заострению и выравниванию конца молотом или ковочными валками. Без этого заготовку не удастся заправить в узкую фильеру.

Необходимое оборудование

Машина для изготовления прутков и других изделий данным методом называется волочильным станом.

Ее основными элементами являются:

- механизм для создания тягового усилия;

- обойма с установленной в нее волокой (волочильная доска).

.jpg)

Широкое распространение получили машины компаний UDZWG (Германия) и Samp SpA (Италия).

Инструмент изготавливают из материалов со следующими характеристиками:

- высокой твердостью;

- устойчивостью к истиранию;

- низкой вязкостью.

Для этого подходят:

- Качественные инструментальные стали марок У8 – У12. Для придания износоустойчивости их подвергают термообработке и хромируют.

- Хромомолибденовые стали (например, марки Х12М). Стенки канала упрочняют в холодном состоянии, нагрев и хромирование не применяют.

- Прочие стали (например, марок ШХ15 и 40Х5Т). Упрочнение достигается термообработкой, хромированием, цементацией и другими методами. Твердосплавным инструментом оснащают машины среднего волочения.

- Твердые металлокерамические материалы. Их основой служат термокорунд, карбиды бора, титана, тантала, молибдена, вольфрама. В качестве металлической связки вводят кобальт.

- Природные и технические алмазы. Такой инструмент используют для получения изделий из цветных металлов и их сплавов. Алмазы имеют небольшие размеры, поэтому диаметр выполненных в них фильер не превышает 2 мм.

Стальной инструмент используют для грубого волочения, алмазный – для тонкого.

Волоки бывают:

- монолитными;

- составными.

Вторые в основном используют для производства фасонных профилей.

Такой инструмент имеет следующие достоинства:

- универсальность;

- повышенную износостойкость и простой ремонт путем замены вкладыша;

- возможность компоновать волоку с крупным отверстием из небольших твердосплавных фрагментов;

- высокую скорость операции.

Фильеры для волочения проволоки имеют круглое сечение, их чаще всего выполняют в монолитных волоках.

Для исследования процесса обработки и наладки оборудования используют тренажер эмулятор волочильного стана.

Методы волочения и схемы

Используют разные виды машин. Выбор зависит от того, какой конечный продукт нужно получить. Крупное предприятие располагает целым парком станов.

Для производства изделий ограниченной длины, например калиброванного прутка и труб большого диаметра, используют машины с прямолинейной подачей. Тяговое усилие создает цепной, реечный или винтовой привод.

Барабанное

Это вариант для длинномерной продукции – проволоки и др., поставляемой в бухтах. Конечный продукт наматывается на бобину, создающую тяговое усилие. Ее диаметр не превышает 750 мм.

Барабанное волочение полностью автоматизировано. Обслуживание бобины и укладку заготовок осуществляют подъемники.

Беззабивочное

В этом методе заготовку не вытягивают из фильеры, а проталкивают в нее с другой стороны. В результате удается сократить продолжительность процедуры за счет отказа от операций по подготовке захватки.

Безоправочное

Оправка – это деталь, используемая для выравнивания внутренней поверхности получаемой волочением трубы.

Обработка без этого инструмента производится в 2 этапа:

- первая волока центрует заготовку;

- вторая – обжимает ее.

.jpg)

Недостатки безоправочного волочения:

- низкое качество внутренней поверхности;

- разная толщина стенки.

Из-за этого этот метод в основном применяют как промежуточный, для уменьшения диаметра протягиваемой трубы.

Для тонких изделий он может играть роль отделочной операции.

Этапы волочения

Полный цикл включает в себя следующие операции:

- Удаление окалины.

- Сушку.

- Отжиг.

- Оконцовку с помощью молота или ковочных валков.

- Волочение.

- Термическую обработку с целью устранить наклеп и сделать материал мягким, устойчивым к разрывам.

- Финишные операции: цинкование, разрезание на фрагменты, маркировку, нанесение консервационной смазки.

Особенности работы с медной проволокой

Для производства данного продукта используют заготовки, полученные методом литья. На первом этапе их сплавляют в единое целое и подвергают прокатке.

.jpg)

На поверхности меди, как и алюминия, образуется оксидная пленка. Ее удаляют с помощью водного раствора серной кислоты, разогретого до +45…+55°С. Если этого не сделать, качество проволоки будет неудовлетворительным.

Особенности технологического процесса:

- заготовку смазывают мыльно-масляной эмульсией;

- используют алмазные волоки и станы с кратностью от 15 до 22.

При производстве медной проволоки диаметром до 50 мкм применяют погружной метод.

В этой схеме заготовку опускают в смазку, промежуточный отжиг не используют.

Способы удаления окалины

Заготовку освобождают от окалины разными методами. Часто их применяют совместно.

Химический

Используют растворы кислот – азотной, соляной, фосфорной, плавиковой и др.

Перед погружением заготовку подвергают следующим видам обработки:

- обезжириванию;

- шлифованию;

- полировке;

- вырезанию бракованных участков.

Раствор нагревают до температуры +50°С. После обработки заготовку моют в воде или растворителе и сушат 1 час в печи при температуре +75…+100°С. Правильно обработанный металл становится матовым.

Недостаток очистки кислотами состоит в том, что процедура сопряжена с риском для здоровья и требует от волочильщика умения работать с опасными веществами.

Механический

Заготовку сгибают, скручивают и растягивают, а затем обрабатывают инструментами:

- абразивными щетками;

- иглорезами;

- микрорезцовыми приборами.

Электрохимический

Травление кислотой сочетают с действием постоянного электрического тока.

Различают 2 разновидности метода:

- Анодный. К заготовке подсоединяют положительны полюс источника тока. В результате на ней собирается кислород, что приводит к отслоению оксидов. Метод используют для удаления тонких пленок с поверхности легированной и углеродистой стали.

- Катодный. Подсоединяют отрицательный полюс, в результате на заготовке собирается водород. Он восстанавливает оксиды железа. Это более опасный метод: отслоение окалины невозможно точно контролировать, металл часто становится хрупким.

Комбинированный

Подразумевает совмещение химического и электрохимического методов. Комбинированный способ используют в наиболее сложных случаях.

Плюсы и минусы волочения

Достоинствами технологии являются:

- высокая производительность: у современных машин показатель достигает 60 м/с;

- возможность полной автоматизации;

- точность геометрических параметров изделия;

- качество их поверхности;

- возможность получения конечного продукта с диаметром до 1-2 мкм.

Недостатки:

- высокая стоимость волоки;

- частые промежуточные отжиги;

- необходимость термической обработки конечного продукта;

- ограниченная номенклатура изделий.

Несмотря на некоторые неудобства, метод востребован, т. к. продукция, полученная с его помощью, широко используется как в промышленности, так и в быту.

-335x220.jpg)