Оправка — один из основных узлов для установки на фрезерные станки. Позволяет передавать вращающий момент от шпинделя к обрабатывающим инструментам. Отличается универсальностью применения на всех типах фрезеровальных станков, надёжностью, простотой крепления свёрл, резцов.

Предназначение

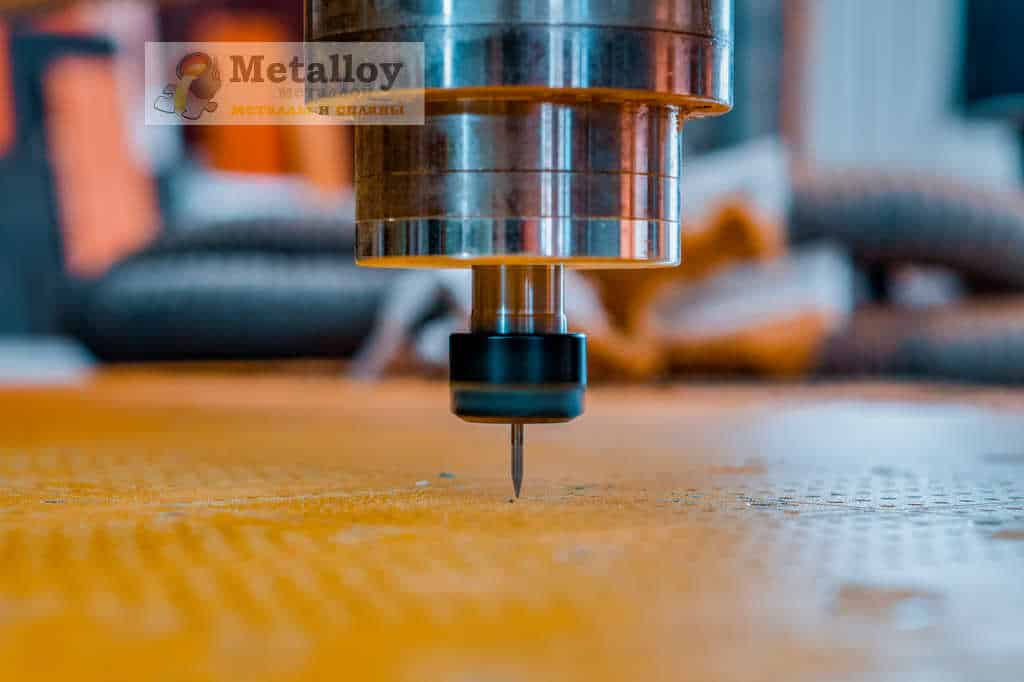

Оправки используются для сообщения установленному инструменту вращательного момента от шпинделя фрезерного станка. Состоит из двух основных частей, одна из которых используется для крепления к шпинделю, а вторая — крепёжная, к которой крепится фреза. Используется во всех типах фрезерных станков.

Устройство и принцип работы

Оправки для фрезерования конструктивно состоят из двух частей:

- Конического хвостовика, предназначенного для посадки на шпиндель станка.

- Крепления для обрабатывающего инструмента.

Конструкция может быть простой либо модульной. Модульная используется для установки на промышленное оборудование с целью выполнения сложных этапов обработки без частой переустановки фрез.

Принцип работы:

- Оправка устанавливается на посадочное место шпинделя станка с центровкой положения.

- В рабочую часть вставляется и зажимается обрабатывающий инструмент.

- Включается станок, обрабатывается заготовка при помощи фрезы.

Оправки могут передавать вращательный момент напрямую от шпинделя или понижать их, в зависимости от конструкции.

Технические характеристики

Основные технические характеристики оправок:

- оснастка оснащена приспособлением для крепления жёсткого типа или разжимного;

- тип патронов — цанговый, зажимной на болты, гидравлический, пневматический;

- диаметр устанавливаемых фрез или свёрл — до 20 мм;

- возможность установки режущих инструментов различных типоразмеров;

- предельное отклонение по биению — до 0,02 мм;

- наружные диаметры оправок — от 10 до 80 мм.

Разновидности

Оправки для установки на фрезерные станки по форме фрез бывают следующих типов:

- цилиндрические — оснащены креплением насадного типа, защитой от проворачивания вокруг вала шпоночного типа, в торцевой части нарезана резьба для накручивания зажимной гайки, крепится к валу при помощи стандартных втулок или регулируемых;

- торцевые — закрепление режущих инструментов выполняется на затягивающийся торцевой винт, цилиндрическая часть короткая, оснащена двумя направляющими зажимными сухарями, предотвращающими проворачивание фрезы;

- резьбонарезные — выполняются с различными типами креплений под квадратный концевик метчиков, позволяют обрабатывать заготовки с синхронизацией частоты оборотов шпинделя или без неё, конструкции для высверливания несквозных отверстий дополняются защитной муфтой;

- концевые — оснащаются зажимным патроном, позволяет закреплять инструменты с посадочным диаметром менее 20 мм, не предназначены для эксплуатации с сильными нагрузками, выпускаются конструкции обычные, усиленные и гидравлические;

- расточные — выпускаются с неразборными головками револьверного типа или модульными, оснащены механизированными приводами для зажатия режущих инструментов;

- горизонтально-нарезные с длинным концевиком — используются на станках горизонтального типа.

По конструкции оправки бывают:

- жесткие;

- разжимные.

Зажимные устройства оправок бывают следующих типов:

- простые;

- комбинированные, состоят из нескольких простых.

Виды комбинированных зажимов:

- винторычажные;

- клинорычажные;

- эксцентрикорычажные.

По уровню механизации зажимные конструкции оправок бывают следующих типов:

- ручные;

- механические;

- автоматические.

Принципы выбора

При выборе оправок рекомендуется ориентироваться на следующие критерии:

- вид конструкции: модульная или интегрированная;

- тип устанавливаемых обрабатывающих инструментов;

- вид шпинделя, его внутренний размер;

- длина и посадочный диаметр;

- способ крепления (зажима): винтовой, эксцентриковый, пневматический, гидравлический;

- наличие синхронизации частоты вращения со шпинделем станка;

- длина цилиндрической части;

- условия эксплуатации;

- официальный гарантийный срок;

- механические и прочностные свойства агрегата;

- предельные нагрузки, вращающий момент.

Выбор в пользу цанговых патронов обусловлен простотой крепления фрез и свёрл до 20 мм, высокой точностью обработки и минимальным уровнем биений. Однако в случае превышения механических нагрузок возможно их самопроворачивание.

Преимущества и недостатки

Основными преимуществами оснасток являются:

- высокая точность обработки;

- чистота резания;

- повышенная производительность работы на полуавтоматических или автоматизированных станках;

- специальные усиленные цанговые патроны, обеспечивающие высокую надёжность крепления инструментов;

- защита шпинделя от повреждений в случае заклинивания инструмента в заготовке;

- простота крепления к агрегату станка;

- допустимость обработки различными инструментами, отличающимися размерами и геометрическими формами;

- удобство регулировки положения заготовки относительно режущей кромки;

- широкий выбор моделей: универсальных, специализированных;

- доступная стоимость оснастки, позволяющая её устанавливать на станки для личного применения;

- возможности быстрой установки и замены обрабатывающих инструментов.

Недостатком оправок – необходимость использования дополнительных инструментов для прессовки и распрессовки со шпинделя станка.

Производители и стоимость

Производителями оснастки для фрезеровальных станков являются:

- ООО «Промкомплект»;

- ООО «Технотулс»;

- ОАО «Киржачский инструментальный завод»;

- ООО «АЗТ СК»;

- ООО «НПП ЭлМото»;

- ООО «Монакс».

Стоимость оправок в России:

- для дисковых фрез — от 6,4 тыс. руб.;

- для концевых фрез — от 7,4 тыс. руб.;

- для торцевых фрез — от 6,5 тыс. руб.

Эксплуатация

Особенности эксплуатации оправок:

- запрещается закреплять режущие инструменты со смещением от основной осевой линии вращения;

- допускается изготовление комплектующих для оправок из сталей, прочность которых определяется по ГОСТ 31.1066.04-97;

- поверхность агрегата не должна иметь дефектов: трещин, царапин, следов коррозии, окалин;

- запрещается устанавливать инструменты, которые не рекомендованы производителем;

- способ крепления для конкретного вида обработки должен исключать самопроизвольное вращение оснастки;

- оснастки должны иметь такие размеры и геометрию, чтобы не создавать препятствий для нормальной работы станка;

- при появлении радиальных биений нужно незамедлительно отключить станок и устранить причины их появлений;

- трущиеся поверхности следует смазывать, своевременно удалять стружку и грязь с основных конструктивных элементов;

- поверхность корпуса должна иметь шероховатость, соответствующая требованиям ГОСТ 9378.

Российские фрезерные оправки изготавливаются по ГОСТ 24644-81. Основное отличие между ними заключается в размерности и вспомогательных элементах. Зарубежные аналоги производятся по зарубежным стандартам BT, ISO, CAT, которые совместимы с отечественными.